Come creare una linea di produzione efficiente per la selezione delle ceneri pesanti da incenerimento

Come costruire unalineaefficientedi selezionedelle ceneri pesanti da incenerimento: una guida completa dalla pianificazione al funzionamento

Il cuore della creazione di una linea di produzione efficiente risiede in quanto segue: "Il processo adatto è l'anima, le attrezzature affidabili sono i tendini e il funzionamento professionale è il sangue".

Fase 1: preparazione preliminare e pianificazione scientifica (la pietra miliare del successo)

1. Caratterizzazione della materia prima - conoscere il nemico e se stessi

Questa è la base di tutti i progetti. Le scorie devono essere analizzate in dettaglio:

-

Proprietà fisiche: distribuzione granulometrica, umidità, viscosità, densità apparente.

-

Composizione chimica: definire il contenuto approssimativo di ferro, rame, alluminio, acciaio inossidabile, metalli preziosi. Questa è la chiave per prevedere l'efficienza economica.

-

Grado di dissociazione dei metalli: capire lo stato di combinazione di metalli e scorie e decidere il processo di frantumazione.

2. Chiarire gli obiettivi e il posizionamento - Adattare alle dimensioni

-

Dimensione del processo: determinare la capacità di trattamento giornaliera/oraria (ad esempio, 20 tonnellate/ora o 1000 tonnellate/giorno).

-

Soluzione di prodotto: se concentrarsi sul riciclaggio dei metalli principali (opzione A: tipo di riciclaggio dei metalli) o se perseguire un trattamento profondo degli sterili per ottenere un utilizzo quantitativo completo (opzione B: tipo di utilizzo completo)?

-

Investimenti e aspettative di rendimento: obiettivi finanziari chiari influenzeranno direttamente la selezione delle apparecchiature e il grado di automazione.

3. Pianificazione del sito e conformità ambientale

-

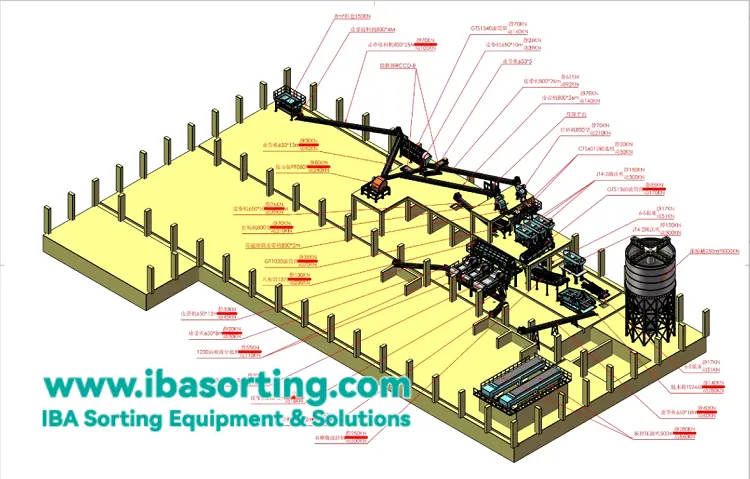

Layout del sito: pianificazione scientifica della disposizione delle apparecchiature, del flusso logistico, dello spazio per la manutenzione e del piazzale per i prodotti finiti, per garantire una logistica fluida e un funzionamento sicuro.

-

Approvazione della protezione ambientale: comprendere in anticipo i requisiti locali di protezione ambientale per il rumore, la circolazione dell'acqua, le polveri, ecc. e garantire che tutte le norme siano rispettate nella fase di progettazione del programma.

Fase II: progettazione del processo di base e selezione delle attrezzature (per creare un nucleo duro "efficiente")

1. Progettazione del processo - blueprinting

Sulla base dell'analisi delle materie prime e degli obiettivi del progetto, viene progettato il percorso di processo ottimale. Un processo classico ed efficiente è il seguente:Alimentazione uniforme → Vagliatura e rimozione dei detriti → Frantumazione e dissociazione → Separazione magnetica (per il recupero del ferro) → Separazione a correnti parassite (per il recupero di rame e alluminio) → Separazione per gravità (per il recupero di acciaio inossidabile e metalli preziosi) → Disidratazione e filtrazione a pressione → Spedizione dei prodotti finiti.

2. Selezione e configurazione delle apparecchiature - Rafforzare ossa e tendini

-

Invece di puntare alla singola macchina più costosa, puntiamo al sistema ottimale: per garantire la corrispondenza della capacità di lavorazione tra le attrezzature ed evitare colli di bottiglia.

-

Le prestazioni delle apparecchiature chiave sono prioritarie:

-

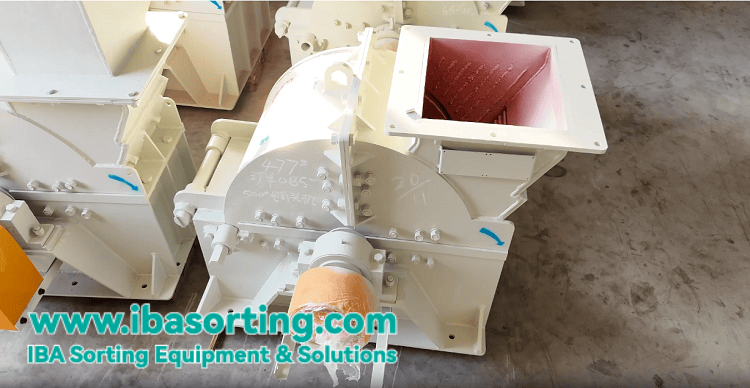

Frantumatore: la dimensione uniforme delle particelle è un prerequisito per un alto tasso di selezione.

-

Separatore magnetico: è necessario utilizzare magneti permanenti ad alta resistenza per garantire il tasso di recupero del ferro.

-

Selezionatore a correnti indotte: l'efficienza e la precisione della selezione determinano direttamente il ricavo dei metalli non ferrosi.

-

Filtro pressa: è la chiave per realizzare il ciclo chiuso di protezione ambientale e la valorizzazione delle risorse del tailing.

-

-

Automazione e controllo intelligente: l'adozione del sistema di controllo centrale PLC consente di ridurre significativamente la manodopera, di stabilizzare i parametri di processo e di migliorare l'efficienza complessiva.

→ Il nostro vantaggio: in qualità di appaltatore "chiavi in mano" con capacità indipendenti di R&S e produzione, siamo in grado di garantire la corrispondenza delle prestazioni e la sinergia del sistema di tutte le apparecchiature principali (frantumazione, vagliatura, separazione magnetica, correnti parassite, selezione per gravità, disidratazione) per salvaguardare l'efficienza dalla radice.

Fase III: implementazione professionale e integrazione del sistema (dal progetto alla realtà)

1. Selezionare il modello EPC chiavi in mano: cose professionali a persone professionali

La collaborazione con un appaltatore generale con capacità di progettazione, approvvigionamento e costruzione può evitare il fastidio del coordinamento tra più parti, chiarire il corpo principale di responsabilità, garantire che il progetto sia completato nei tempi, nel budget e con qualità, e infine ottenere una linea di produzione di trattamento delle ceneri pesanti plug-and-play e ottimamente integrata.

2. Installazione e messa in servizio rigorose

-

Installazione standardizzata: un team di ingegneri esperti guida l'installazione per garantire una base solida e un allineamento preciso.

-

Messa in funzione e ottimizzazione del sistema: è il passo fondamentale per "intrecciare" le singole macchine. Eseguiamo:

-

Debug a vuoto: verifica dello stato di funzionamento dell'apparecchiatura.

-

Messa in funzione a carico: si lavora con il materiale, ottimizzando gradualmente i parametri di funzionamento di ciascuna apparecchiatura (ad esempio, volume di alimentazione, frequenza, flusso d'acqua, ecc.)

-

Valutazione delle prestazioni: garantire che la linea di produzione soddisfi la capacità di trattamento prevista dal contratto.

-

Fase IV: funzionamento scientifico e ottimizzazione continua (per garantire un'"alta efficienza a lungo termine")

1. Formazione professionale e funzionamento standardizzato

Fornite una formazione sistematica al vostro team di operatori e manutentori per garantire che abbiano familiarità con il processo, padroneggino i punti chiave del funzionamento delle apparecchiature e le abilità di manutenzione quotidiana.

2. Sistema di manutenzione preventiva

Stabilite un programma regolare di ispezione, manutenzione e sostituzione delle parti soggette a usura per prevenire i problemi prima che si verifichino e ridurre significativamente il rischio di fermi macchina non programmati.

3. Gestione dei dati e miglioramento continuo

Registrare i dati giornalieri come il volume di lavorazione, il volume di recupero del metallo, il consumo energetico e il consumo di parti di consumo. Grazie all'analisi dei dati, è possibile identificare i potenziali problemi ed effettuare una micro-ottimizzazione su base continua, migliorando così costantemente l'efficienza della linea di produzione.

Fattori di successo per una linea di produzione efficiente

Per costruire una linea di selezione delle ceneri pesanti da incenerimento efficiente, è necessario tenere a mente i seguenti quattro punti:

-

Iniziare con analisi scientifiche: rifiutare di prendere decisioni "di testa" e utilizzare i dati sperimentali sulle materie prime per guidare la progettazione del processo.

-

Ottimizzazione del sistema: scegliere il fornitore in grado di fornire una soluzione sinergica per l'intera linea, piuttosto che un patchwork di una singola macchina.

-

Stabile nell'integrazione professionale: affidarsi a un team EPC professionale per l'integrazione e la messa in servizio, per garantire la qualità del progetto.

-

Lunga durata del funzionamento: stabilire un sistema scientifico di funzionamento e manutenzione per ottenere un funzionamento stabile ed efficiente a lungo termine.

Ci impegniamo a diventare il vostro partner a tutto tondo, non solo per fornire attrezzature, ma anche per fornire una gamma completa di servizi dalla pianificazione del progetto, alla progettazione del processo, alla produzione di attrezzature, all'installazione e alla messa in servizio fino al supporto operativo, per garantire che il vostro investimento nella linea di produzione per il trattamento delle ceneri pesanti da incenerimento fin dal primo giorno sulla pista di alta efficienza e redditività.

Se state pianificando la creazione di una linea di selezione delle ceneri pesanti da incenerimento, non esitate a contattarci.