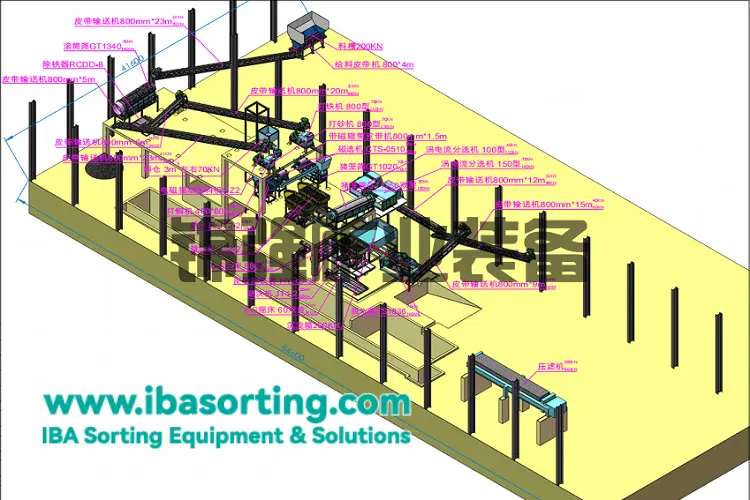

Processo di trattamento di selezione delle ceneri pesanti da incenerimento e schema di configurazione delle apparecchiature

Processo di trattamento di selezione dellescorie di incenerimentoe schema di configurazione delle attrezzature

Lo scopo di questo piano è fornire una serie di soluzioni efficienti, stabili e rispettose dell'ambiente per il progetto di incenerimento delle ceneri pesanti domestiche, per ottenere un recupero efficiente di ferro, rame, alluminio, acciaio inossidabile e metalli preziosi e rendere gli sterili conformi agli standard delle materie prime per i materiali da costruzione.

Innanzitutto, la panoramica generale del processo

L'intero processo segue il principio "prima frantumato e poi selezionato, selezione multistadio, separazione delle scorie e dell'acqua, l'intero processo di protezione ambientale", in particolare può essere suddiviso nelle seguenti cinque fasi:

-

Fase di pre-lavorazione e frantumazione: alimentazione uniforme → vagliatura in aggiunta alle impurità → dissociazione della frantumazione

-

Fase di selezione del nucleo: separazione magnetica (recupero del ferro) → selezione a correnti parassite (recupero di metalli non ferrosi) → selezione per gravità (recupero di materiali pesanti e metalli preziosi)

-

Fase di disidratazione e trattamento di protezione ambientale: separazione scorie-acqua → riciclo dell'acqua

-

Fase di lavorazione del prodotto finito: confezionamento dei metalli per la vendita → utilizzo della risorsa tailing.

In secondo luogo, il flusso di lavorazione dettagliato e la configurazione delle apparecchiature principali

Di seguito viene spiegato passo per passo lo scopo di ciascun anello del processo e la corrispondente configurazione delle apparecchiature di base.

Fase 1: pretrattamento e alimentazione uniforme

-

Scopo del processo: ricevere le ceneri pesanti di incenerimento dal piazzale ed eseguire un'alimentazione uniforme e controllabile per rimuovere i detriti di dimensioni eccessive e fornire una garanzia di stabilità per il processo successivo.

-

Configurazione dell'apparecchiatura principale:

-

Alimentatore a piastre: alimentazione uniforme forzata, anti-impatto, resistente all'usura, per garantire la stabilità del carico dell'apparecchiatura successiva.

-

Alimentatore vibrante: come soluzione ausiliaria o alternativa per ottenere un'alimentazione uniforme del materiale.

-

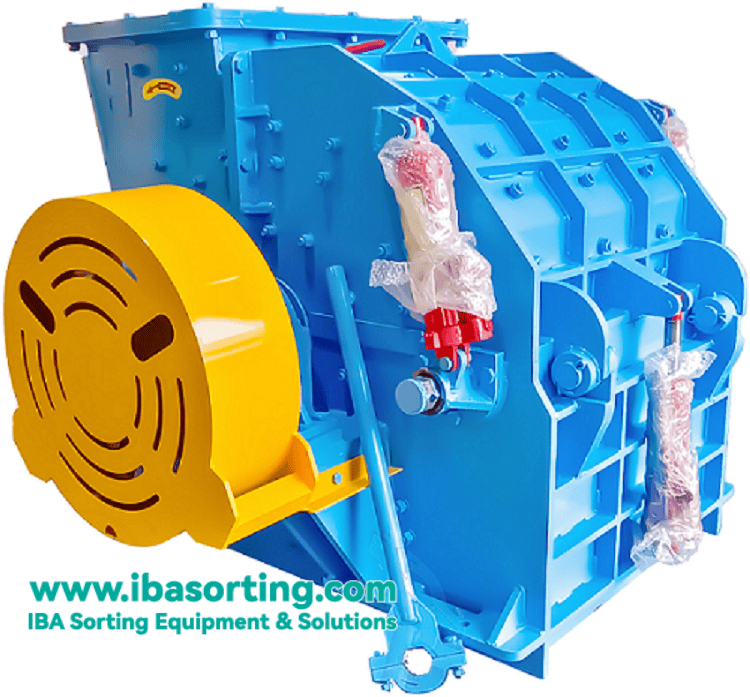

Fase 2: vagliatura e frantumazione Dissociazione

-

Scopo del processo: vagliatura preliminare delle materie prime e frantumazione delle ceneri pesanti di incenerimento fino a raggiungere la dimensione delle particelle desiderata, in modo da dissociare completamente i metalli e i non metalli in esse contenuti.

-

Configurazione dell'apparecchiatura principale:

-

Vaglio a tamburo: esegue la vagliatura preliminare, separa i materiali di diverse granulometrie e ha la funzione di rompere i sacchi. Il suo design anti-intasamento è fondamentale per il trattamento di scorie umide e appiccicose.

-

Frantumatore specializzato per lescorie di incenerimento delle ceneri pesanti: con un design ad alta resistenza, frantuma il materiale fino a ottenere una granulometria omogenea, di solito <50 mm, che è un prerequisito per ottenere un alto tasso di recupero.

-

Fase 3: selezione di precisione a più stadi (nucleo del valore)

Questo segmento è il centro di creazione del valore dell'intera linea di produzione, che consente di ottenere il recupero finale di tutti i tipi di metalli attraverso una combinazione di metodi di selezione fisica.

-

A. Recupero dei metalli ferrosi

-

Scopo del processo: separazione e recupero altamente efficiente di tutti i materiali ferromagnetici.

-

Configurazione dell'apparecchiatura principale:

-

Separatore magnetico permanente: disposto dopo il frantoio, adotta un forte design magnetico per aspirare efficacemente i grumi e i trucioli di ferro. Può essere configurato con una separazione magnetica multicanale per garantire il tasso di recupero.

-

-

-

B. Recupero dei metalli non ferrosi

-

Scopo del processo: selezione accurata di rame, alluminio, zinco e altri metalli non ferrosi.

-

Configurazione dell'apparecchiatura principale:

-

Selezionatore a correnti parassite: grazie all'effetto delle correnti parassite, il rame, l'alluminio e altri metalli non ferrosi completamente dissociati vengono separati efficacemente dal residuo.

-

-

-

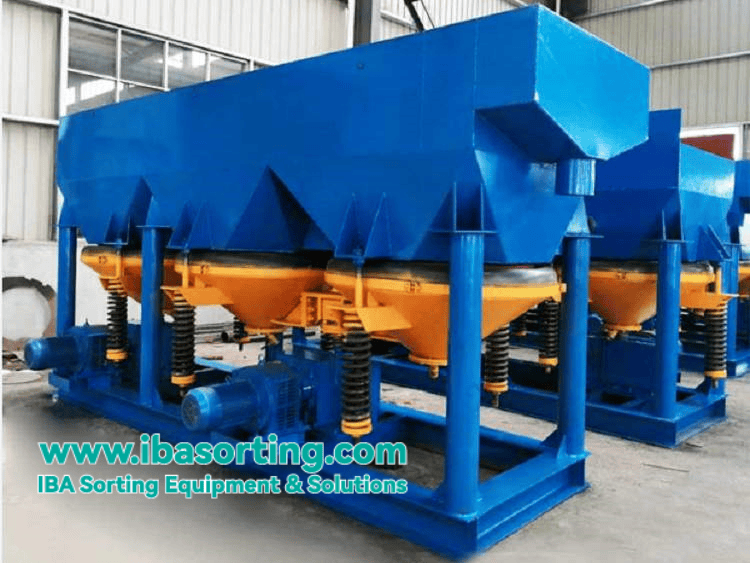

C. Arricchimento di materiali pesanti e metalli preziosi

-

Scopo del processo: recuperare ulteriormente acciaio inossidabile, lega di zinco, ecc. e arricchire tracce di oro, argento e altri metalli preziosi.

-

Configurazione dell'apparecchiatura principale:

-

Jigger: utilizza la gravità e il flusso d'acqua per separare i materiali con peso specifico maggiore (come acciaio inossidabile e zinco), risparmiando acqua ed energia.

-

Tavola di scuotimento: selezione fine dei concentrati della giga o dei materiali a grana fine, per arricchire efficacemente la sabbia di rame e i metalli preziosi come l'oro e l'argento, aumentando notevolmente il valore aggiunto del progetto.

-

-

Fase 4: separazione scorie-acqua e protezione ambientale a ciclo chiuso

-

Scopo del processo: separare la miscela scorie-acqua nel processo di selezione, realizzare il riciclo delle risorse idriche e lo scarico a secco degli sterili.

-

Configurazione dell'apparecchiatura principale:

-

Vaglio di disidratazione: disidratazione preliminare di materiali particellari medi e fini.

-

Filtro pressa: disidratazione profonda di fanghi di scorie fini, produzione di panelli di scorie secchi a basso contenuto di umidità, facilità di trasporto e utilizzo delle risorse. Il filtrato viene reintrodotto nel bacino di riciclaggio, realizzando uno scarico di acque reflue pari a zero durante tutto il processo.

-

Fase 5: Trattamento del prodotto finito e utilizzo delle risorse

-

Scopo del processo: convertire i prodotti selezionati in prodotti di base.

-

Output e destinazione:

-

Prodotti metallici: tutti i tipi di metalli (ferro, rame e alluminio, acciaio inossidabile, concentrati di metalli preziosi) vengono imballati separatamente e venduti come risorse rinnovabili.

-

Prodotti di coda: sterili puliti dopo la disidratazione, in linea con gli standard GB/T25032-2010 per i materiali da costruzione, possono essere utilizzati per la produzione di mattoni, miscele di cemento, materiali di base per le strade, ecc.

-

III. Sintesi dei vantaggi del programma

-

Alto tasso di recupero: la combinazione di processi di selezione a più stadi garantisce un tasso di recupero di vari tipi di metalli leader nel settore.

-

Rapido ritorno dell'investimento: il costo può essere recuperato in 10-18 mesi e le entrate di metallo sono continue e stabili.

-

Protezione dell'ambiente a ciclo chiuso: l'intero processo di selezione fisica, il sistema di circolazione dell'acqua, nessun additivo chimico, nessun inquinamento secondario.

-

Intelligente e affidabile: sistema di controllo PLC, alto grado di automazione, funzionamento semplice e stabile.

-

Personalizzazione flessibile: è possibile fornire un piano di configurazione personalizzato in base alla scala di trattamento (200-2000t/d), al sito e al budget.

Suggerimenti per le fasi successive:

Se avete requisiti specifici per il progetto, siete invitati a lasciare un messaggio di richiesta, vi invieremo una proposta personalizzata contenente i seguenti contenuti:

-

Diagramma preciso del flusso di processo.

-

Elenco dettagliato della configurazione delle apparecchiature e preventivo.

-

Piano preliminare di layout del sito.

Utilizziamo dati e professionisti per fornire la base più solida alla vostra decisione di investimento.